가볍지 않은 무게의 실린더 라이너 및 튜브; 디젤, 가스 및 전기 구동장치의 독립 공급업체인 독일 Deutz AG사의 엔지니어링 실린더 라이너 및 튜브의 무게는 약 18kg이다.

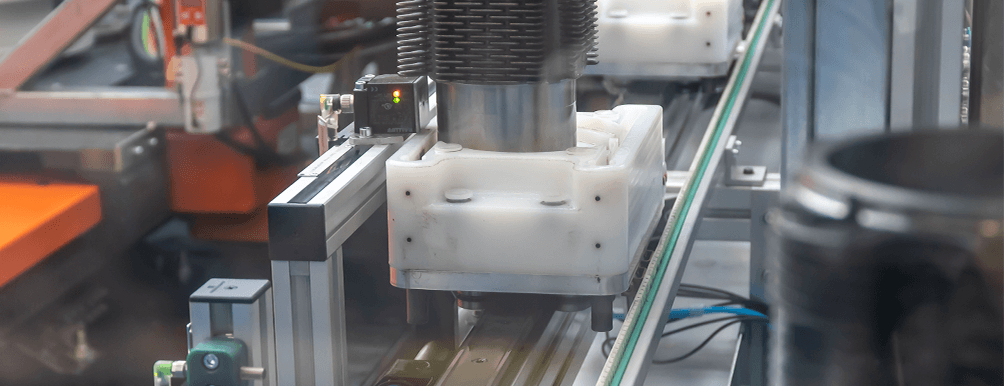

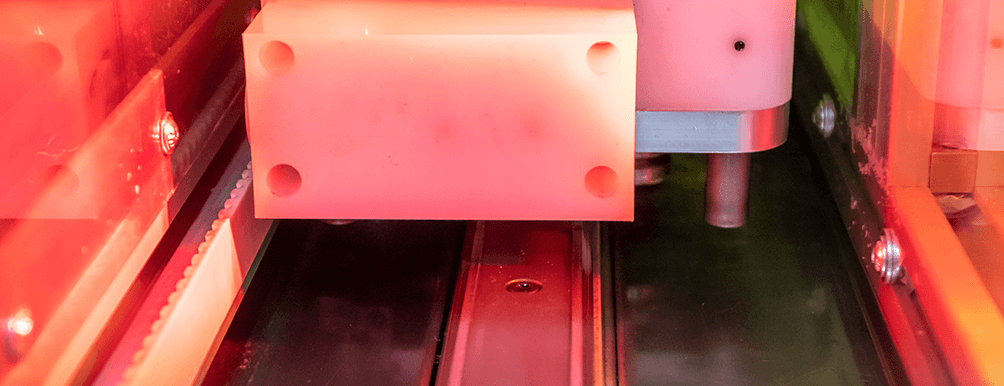

이러한 무거운 페이로드 문제 외에도, 라이너와 튜브의 최종 마무리 작업환경내 일부 가이드 시스템에서는 먼지와 습기로 인한 문제들도 종종 발생한다. 하지만 HepcoMotion의 V-가이드 기술이 적용된 벨트-구동식 DTS(구동 트랙 시스템) 제품을 사용함으로써 이러한 까다로운 문제점들을 모두 해결할 수 있게 되었다.

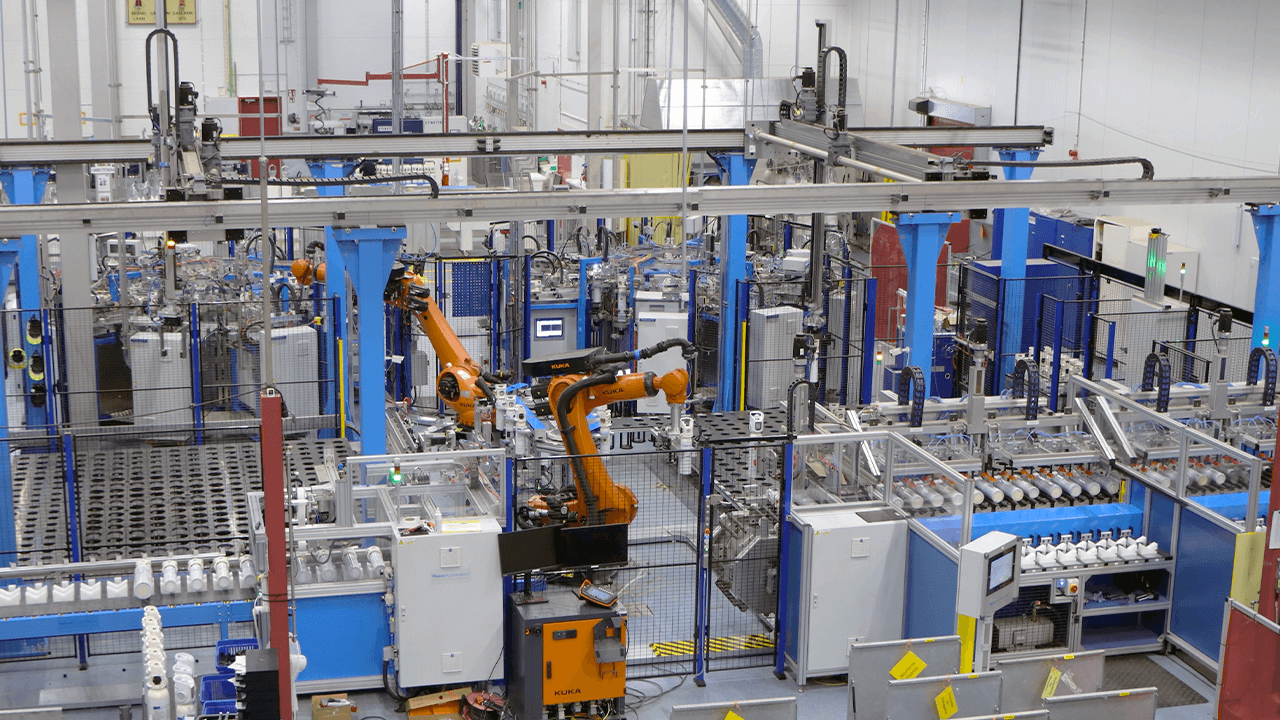

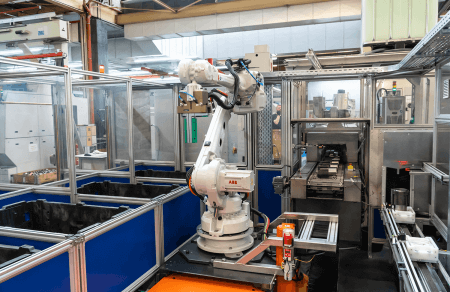

이 시스템으로 Deutz사와 3번째로 함께 일하게 되었을 때, 특수 기계 제조업체인 Mühlbauer Technologie GmbH사도 HepcoMotion DTS 제품의 장점을 충분히 이해하게 되었다. 이 설계의 목적은 실린더 튜브와 라이너 공수 및 적재까지 총 6가지의 마감공정을 하나의 셀에 통합시키는 것이었다.

자동화 어플리케이션부터 특수기계 개발에 걸쳐 다양한 분야를 운영하고 있는 프로젝트 매니저인 Andreas Vogl는 이번 도전과제에 대해 다음과 같이 설명한다: “기존에는 직원이 직접 워싱벨트에서 실린더 튜브를 수동으로 빼내어 육안으로 검수한 다음, 반자동 레이저 및 라벨링 스테이션으로 튜브를 넘겨준 뒤, 마지막으로 실린더에 오일을 도포하여 플라스틱 박스에 적재해 두는 방식이었습니다. 따라서 각 공정의 인체공학적 특성을 크게 개선하고 수작업 공정을 최대한 줄여 나갈 필요가 제기되었습니다.

이와 더불어 생산시간을 5초로, 싸이클 타임도 30초로 단축하자는 것이 목표였습니다. 이외에도, 정확한 실린더 레이저 마킹 및 육안 검수작업을 위해 DTS에 포지셔닝 시스템도 포함시켰습니다”.

믿을 만한 싸이클 타임:

가이드 시스템에서는 안정적이고도 지속적인 작동이 필수적이라는 것은 이미 잘 알려진 사실이다. 따라서 생산 셀에서 가이드 시스템의 신뢰성과 오랜 수명은 mühlbauer Technologie GmbH 사에게도 매우 중요한 사항이었다. 최소한의 유지보수로 12년의 수명보장 및 자체 드라이브의 시스템 통합사용이 이 업체의 요구사항이었다.

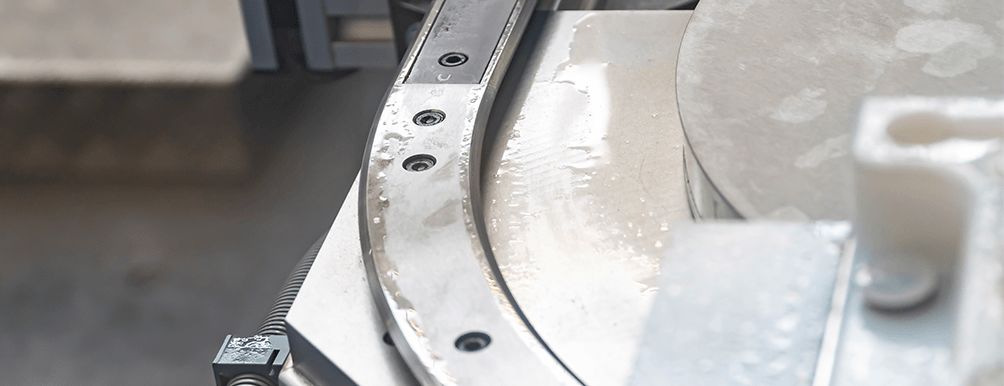

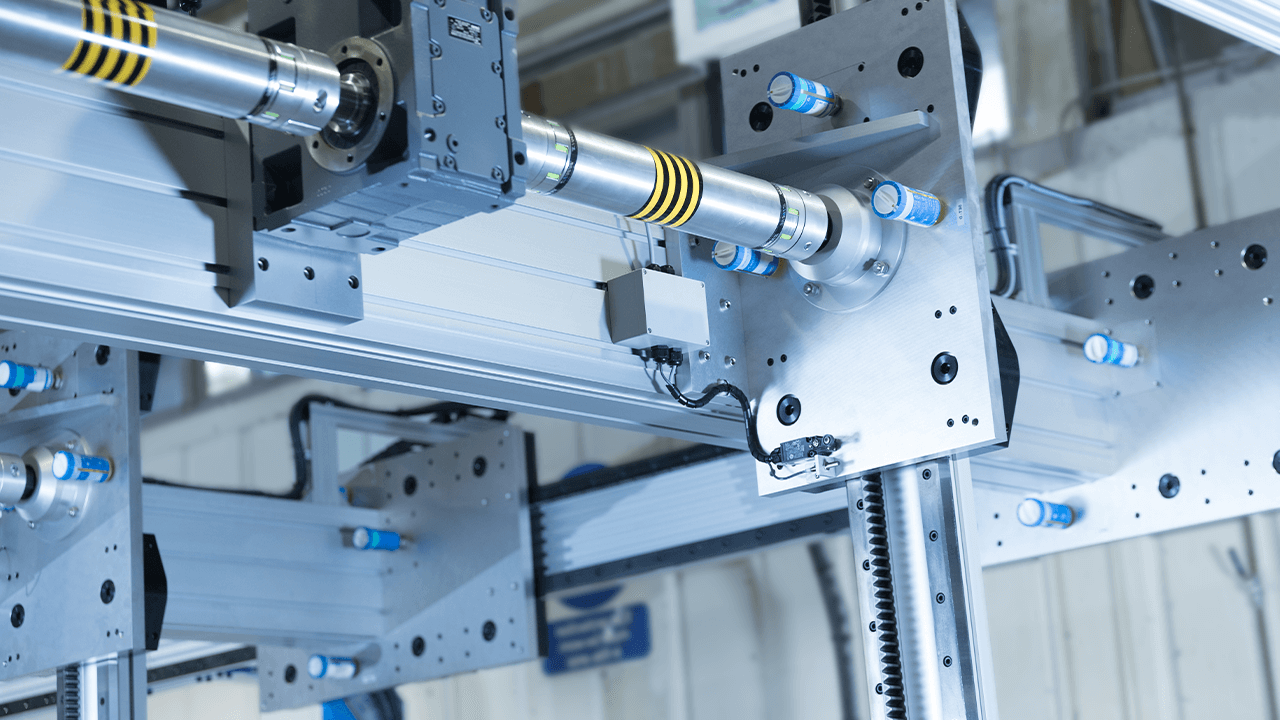

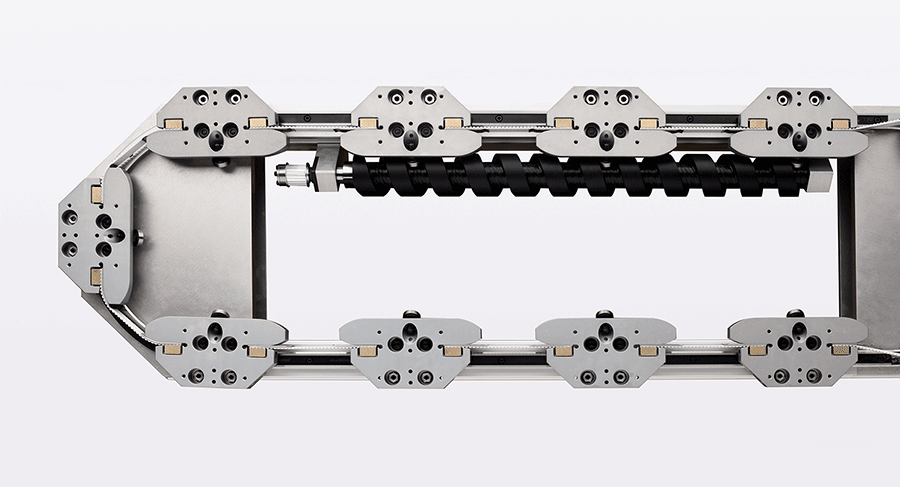

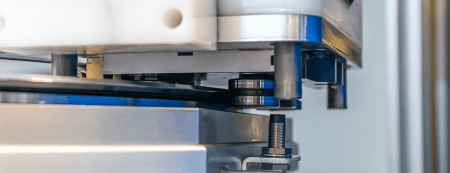

일반적으로 시스템 통합 시, 통합형 드라이브가 함께 제공되지만 필수사항은 아니다. 또한, 트랙 및 포지셔닝 시스템은 긴 수명과 높은 신뢰도 및 적은 유지관리 비용 등의 장점을 제공한다: HepcoMotion의 V-시스템 슬라이드 및 베어링은 구조상 베어링이 트랙 시스템을 따라 주행할 때 먼지나 이물질 등이 자동으로 밀려나가게 되어있다.

이는 베어링의 외륜과 내륜의 회전속도 차이로 인해 발생하는 독특한 와이핑 작동에 의한 것이다.

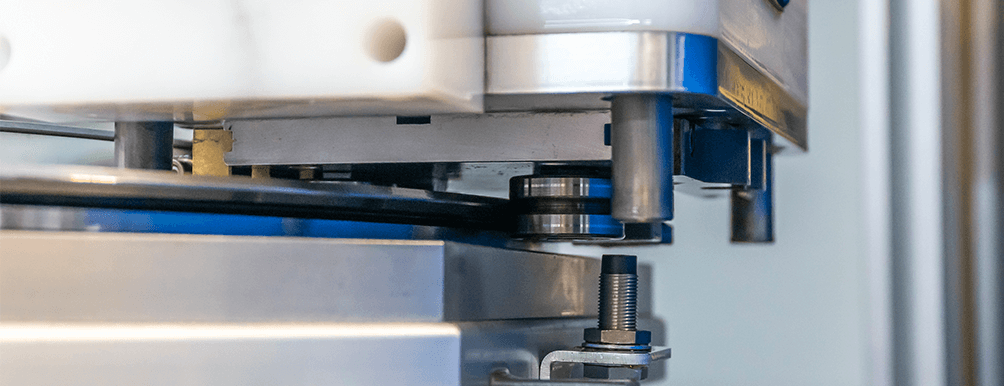

이로 인해 기존의 재순환 볼 가이드 시스템에서 흔하게 겪었던 베어링 오염에 의한 시스템의 갑작스런 고장 위험은 없어졌다. 또한 레일 및 베어링의 주행면을 경화 처리하여 오랜 수명이 보장된다. 시스템에서 유격이 발생할 경우, 각 캐리지의 편심 베어링을 재조정할 수 있으며, 필요에 따라 슬라이드를 분리하거나 교체하지 않고서도 베어링만 쉽게 교체 가능하다. 슬라이드의 수명은 베어링보다 2~3배정도 더 길기 때문에 전체적인 시스템의 수명도 그만큼 더 길어진다. 이러한 여러 장점들로 고객이 요구한 12년의 수명을 달성하는 것은 전혀 문제가 되지 않았다.

설계 시, DTS 트립래치의 통합 안전장치는 원활한 생산을 보장해주는 핵심 장치이다: 즉, 시스템 오작동 시 트립래치가 벨트에서 풀려 캐리지가 분리되므로 실린더의 충돌을 피할 수 있기 때문이다. 이외에도 이 시스템은 고객이 요구하는 셀의 속도 및 정밀도 조건을 모두 충족시켜 주었다.

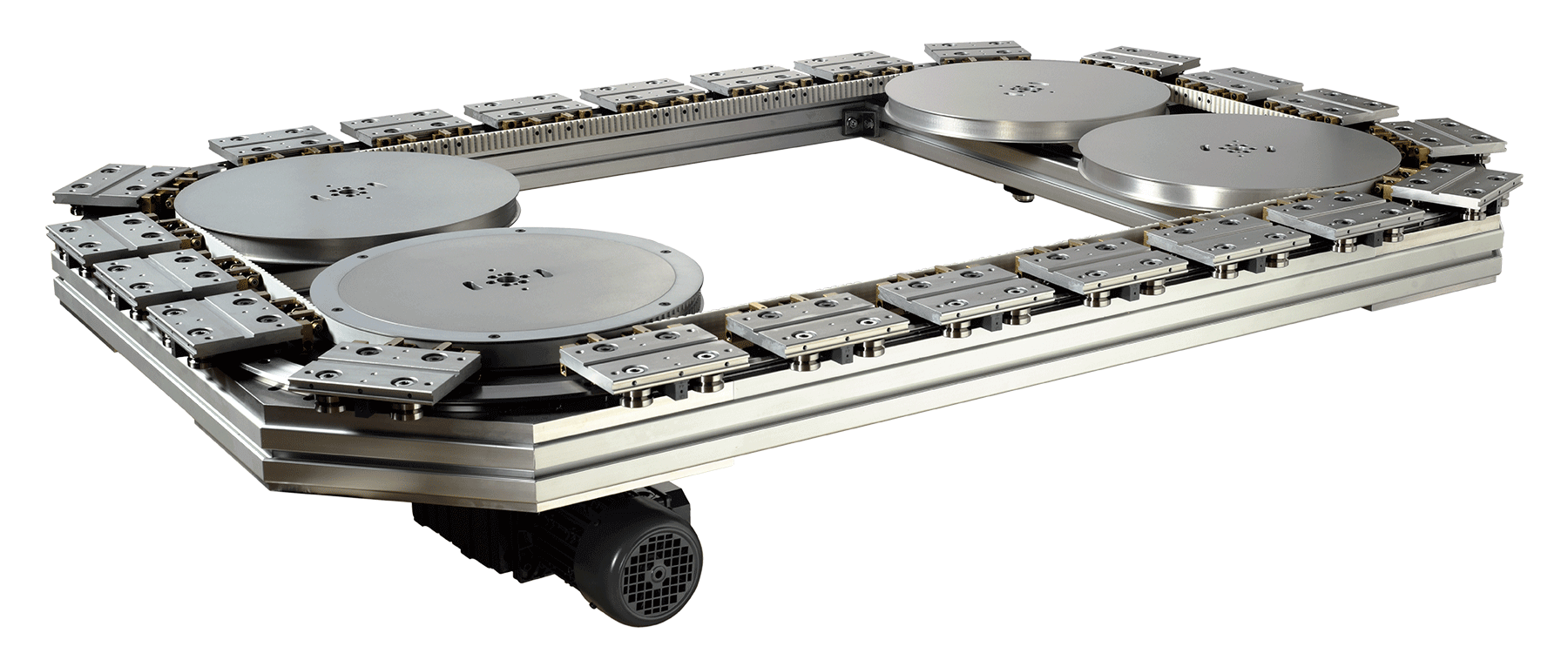

DTS는 최대 400N의 힘으로 최고 1m/초의 속도를 낼 수 있다. 또한 기계 정지 시, 캐리지 로킹 시스템을 통해 달성 가능한 위치 정밀도는 ±0.05mm이다. 윤활유와 DTS 구동벨트의 호환사용 가능 여부를 테스트하기 위해 HepcoMotion은 일정 시간동안 윤활유가 칠해졌던 벨트의 일부를 전문 통합업체에 제공하였는데, 그 결과 이 시스템은 새로운 생산 셀에서도 사용이 가능하다는 긍정적인 결과가 나왔다.

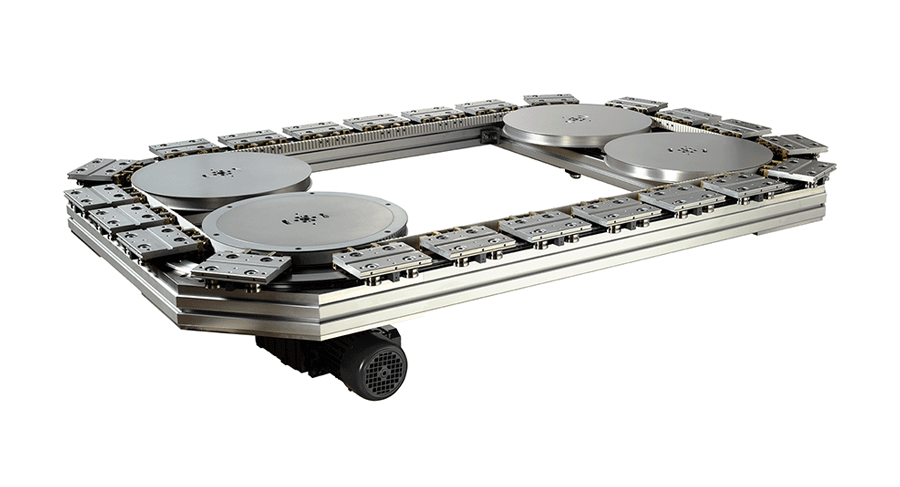

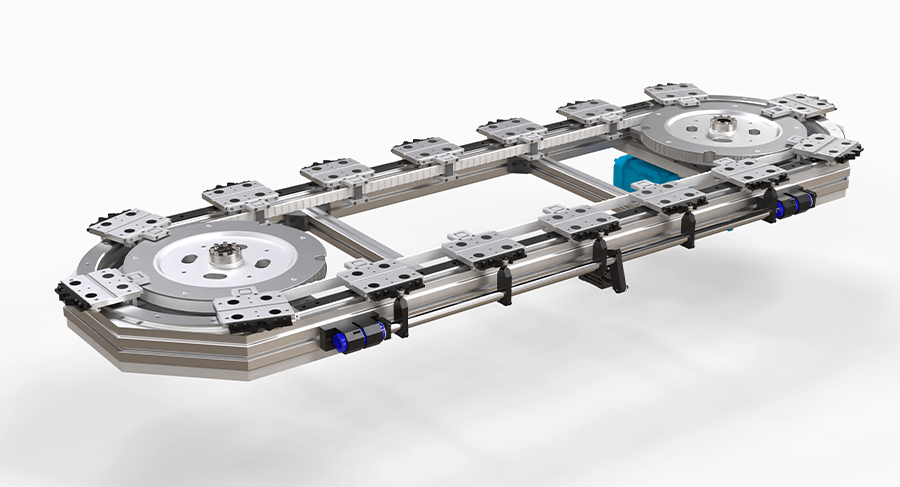

실린더 생산을 위해 제작된 DTS 시스템은 10개의 캐리지가 880mm 간격으로 장착된 타원형 트랙 시스템으로 풀리 사이의 중심거리는 약 3.75m였다. 본 시스템은 설치가 완료된 이후부터 줄곧 독일에 있는 Deutz 공장에서 매일 가동 중이며, 기계 제작업체와 고객인 Deutz사 모두 매우 만족하고 있다.

“저희는 이번 셀을 통해 Deutz사를 위한 맞춤형 시스템을 또 한번 구축할 수 있었습니다. 싸이클 타임 개선에서부터 다양한 실린더 유형의 자동감지 및 로봇 포장공정의 자동화까지, 우리는 원하는 목표를 모두 달성할 수 있었습니다. 즉, 예전과 달리 대부분의 공정들을 자동화하는 데 성공하였습니다. HepcoMotion의 전문적인 조언과 지원을 통해 DTS 가이드 시스템의 유연성과 긴 수명에 대해 큰 확신을 갖게 되었습니다.”

연관 추천 제품

문의하기

Tel 영업부: +82 (0) 31 352 7783

Email [email protected]

주소

경기도 화성시 정남면

시청로 1580-29 (백리 71-16)

우편번호: 18521

-

1580-29 Sicheong-Ro,

Jungnam-Myun, Hwasung-City,

Kyunggi-Do

(Postal Code: 18521)

제출 양식