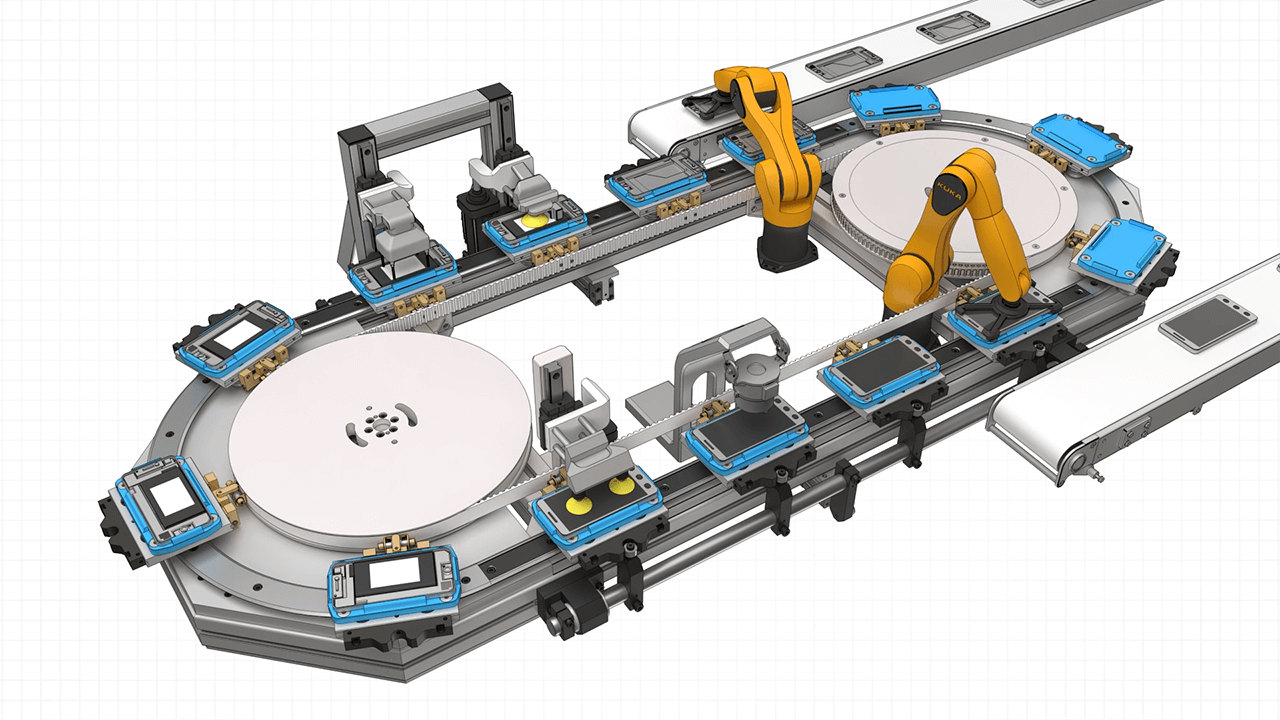

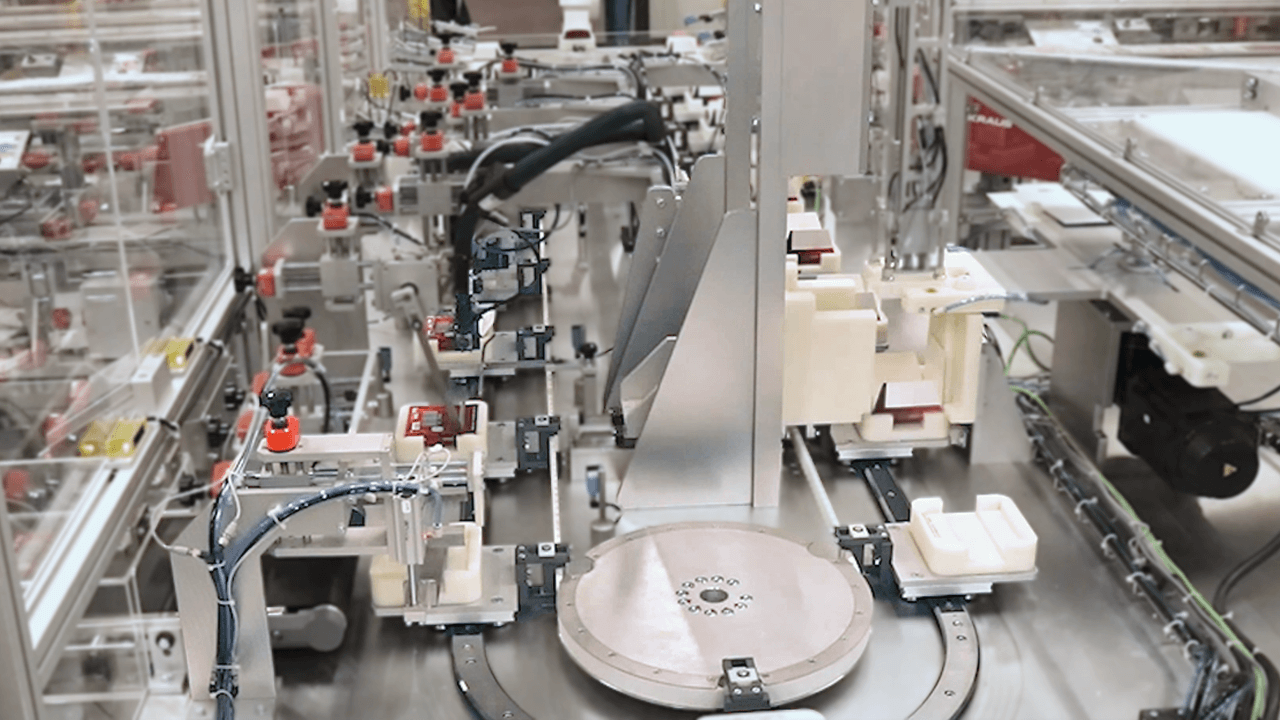

본 실크 스크린 인쇄기 제조업체는 그들이 가지고 있는 오래된 일반 기계들로는 점점 더 실현 가능성이 떨어지는 여러 요구사항들에 직면하게 되었는데, 이는 바로 뛰어난 제품 생산처리량 및 최대의 작업 신뢰성 및 품질 등이었습니다. 인쇄 공정 가운데, 부품 마모에 의한 작업 오류는 점점 더 심각한 수준으로 늘어가고 있었습니다.

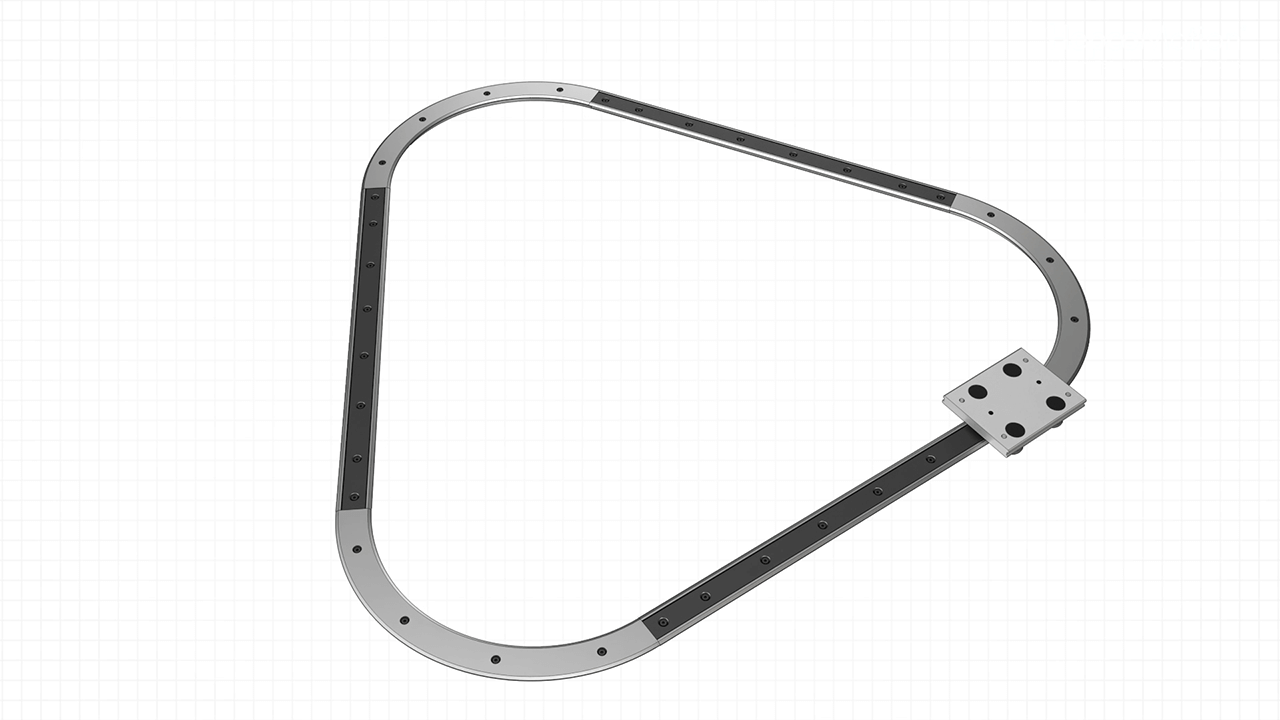

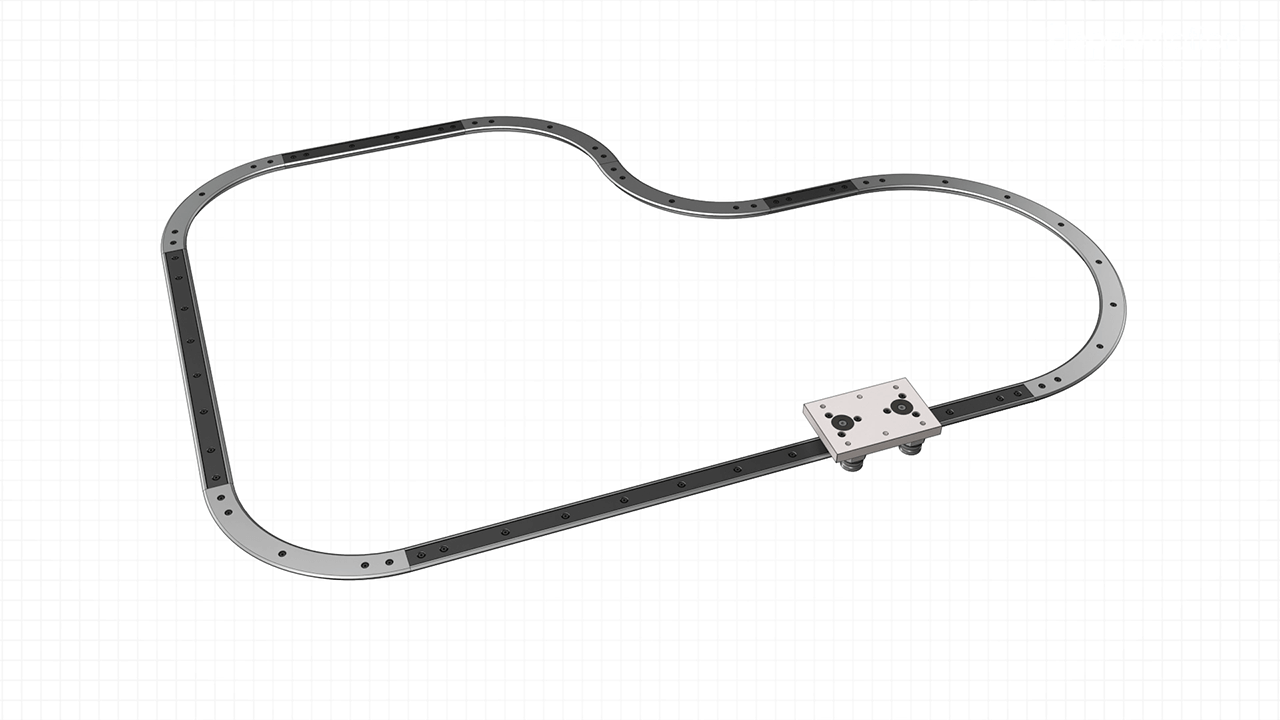

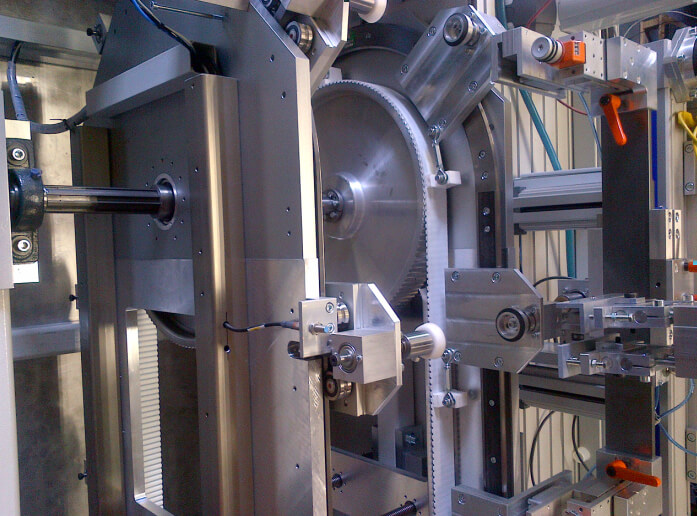

이러한 기존의 설계를 업그레이드 시키고자 독일의 설계자들이 우리의 표준 PRT2 트랙 시스템이 어떻게 그들이 떠안고 있는 모든 문제점들을 해결해 줄 수 있을지 고민하게 되었습니다. 공정을 살펴보면, 정확한 포지셔닝을 유지하면서 꾸준한 공급 속도로 인쇄 헤드 아래로 컵이나 머그를 이송시켜야 하는 내용이었습니다. 기계의 생산처리량은 이송 끝부분에서 캐리지를 반환시키는데 쓰이는 느린 속도의 리프팅 시스템에 의해 현저하게 저하되고 있었습니다. 캐리지들 또한 항상 제 위치에 놓이지 않아, 전체적인 인쇄 공정이 기대보다 많이 느린 상황이었습니다.

해결책

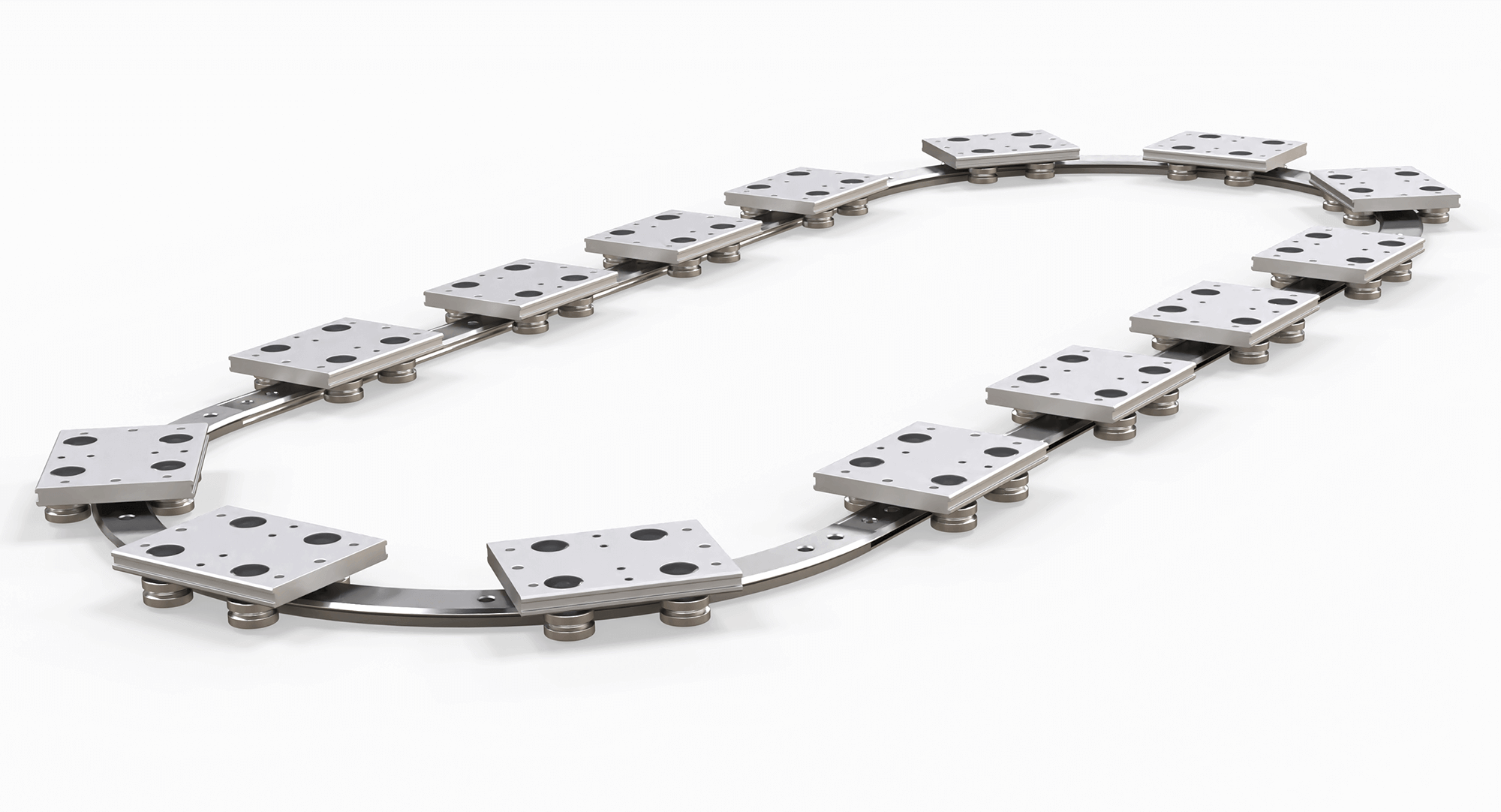

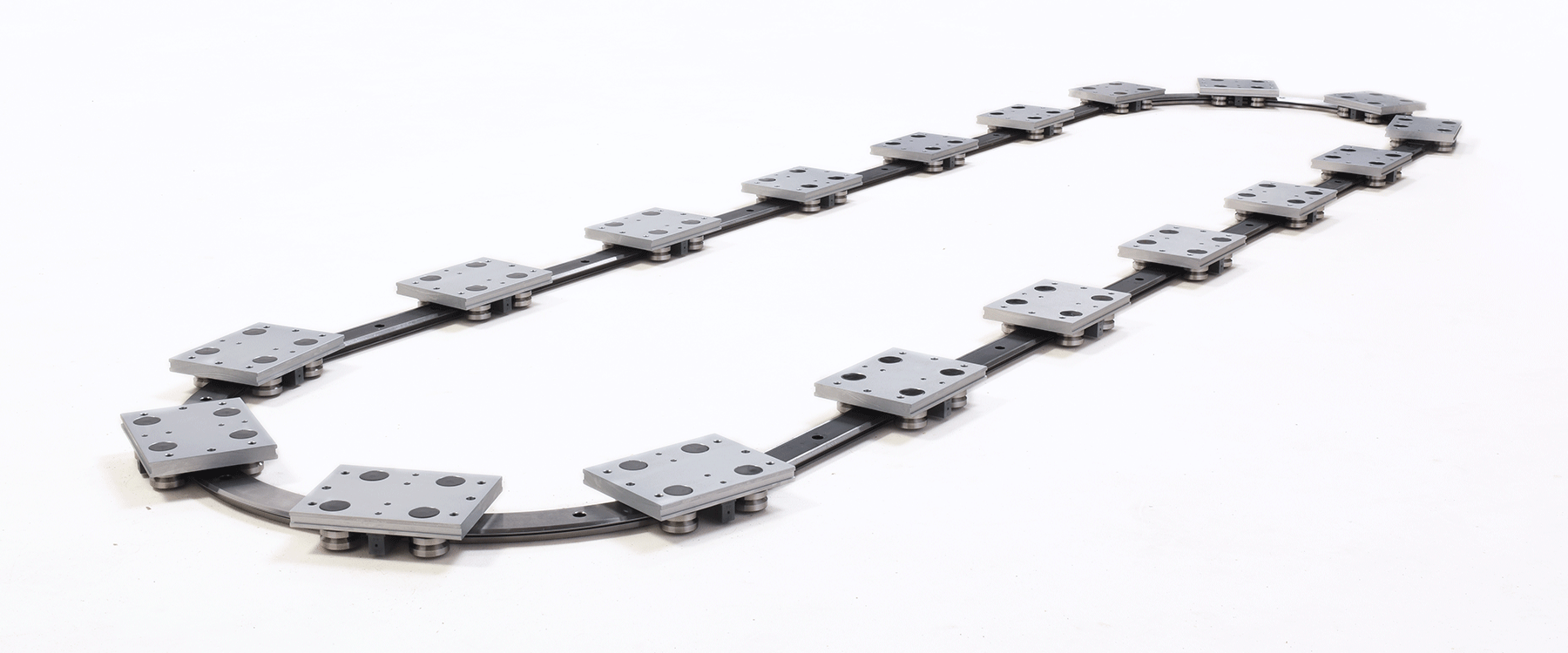

두 개의 PRT2 트랙 시스템을 공통의 드라이브를 사용하여 연결함으로써 생산성이 향상되었으며, 이로 인해 케파도 두 배로 뛰게 되었습니다. 각각의 트랙 시스템에는 18개의 캐리지가 놓이는데, 이들은 인쇄 헤드기 아래로 이송이 됩니다. 그러면 컵이나 머그컵에 인쇄작업 이루어지고, 다시 캐리지에 놓여 트랙 끝부분에 가서는 분리되어 새로운 컵으로 대체가 됩니다.

캐리지들은 회로를 따라 벨트로 구동이 되며, 이를 통해 트랙의 처음 부분으로 캐리지가 신속하게 반환되어 새로운 컵을 인쇄하게 되는 것입니다. 설계시간을 줄이기 위해, Hepco DTS 피구동 트랙 시스템의 표준 드라이브 및 아이들러 풀리를 사용하였으며, 캐리지에 벨트를 고정하는 것은 고객의 방식을 따랐습니다.

제공품목

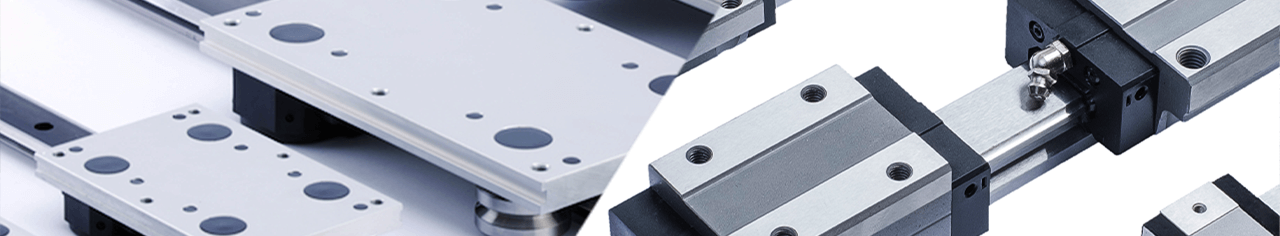

길이 3600mm의 TR44-612 트랙 시스템 – 2개각 트랙에는 18개의 FCC44-612 LBDRNS CKH 캐리지 장착. DTS 풀리 – 4개, 드라이브 – 2개, 아이들러 – 2개

결과

느린 리프트 시스템을 없애고 두 개의 트랙 시스템을 연결함으로써, 생산 처리량이 훨씬 더 향상되어 매우 효율적이면서도 정밀한 기계를 갖게 되었습니다. PRT2 시스템을 통해 구간 끝부분에서의 지체현상 없이 일정한 속도로 이송하는 여러 캐리지로 연속 모션을 가능하게 해 주었습니다. 연마급 트랙 시스템의 뛰어난 정밀도는 캐리지를 인쇄 헤드에 항상 정확히 놓이도록 해 줍니다.

연관 추천 제품

문의하기

Tel 영업부: +82 (0) 31 352 7783

Email [email protected]

주소

경기도 화성시 정남면

시청로 1580-29 (백리 71-16)

우편번호: 18521

-

1580-29 Sicheong-Ro,

Jungnam-Myun, Hwasung-City,

Kyunggi-Do

(Postal Code: 18521)

제출 양식