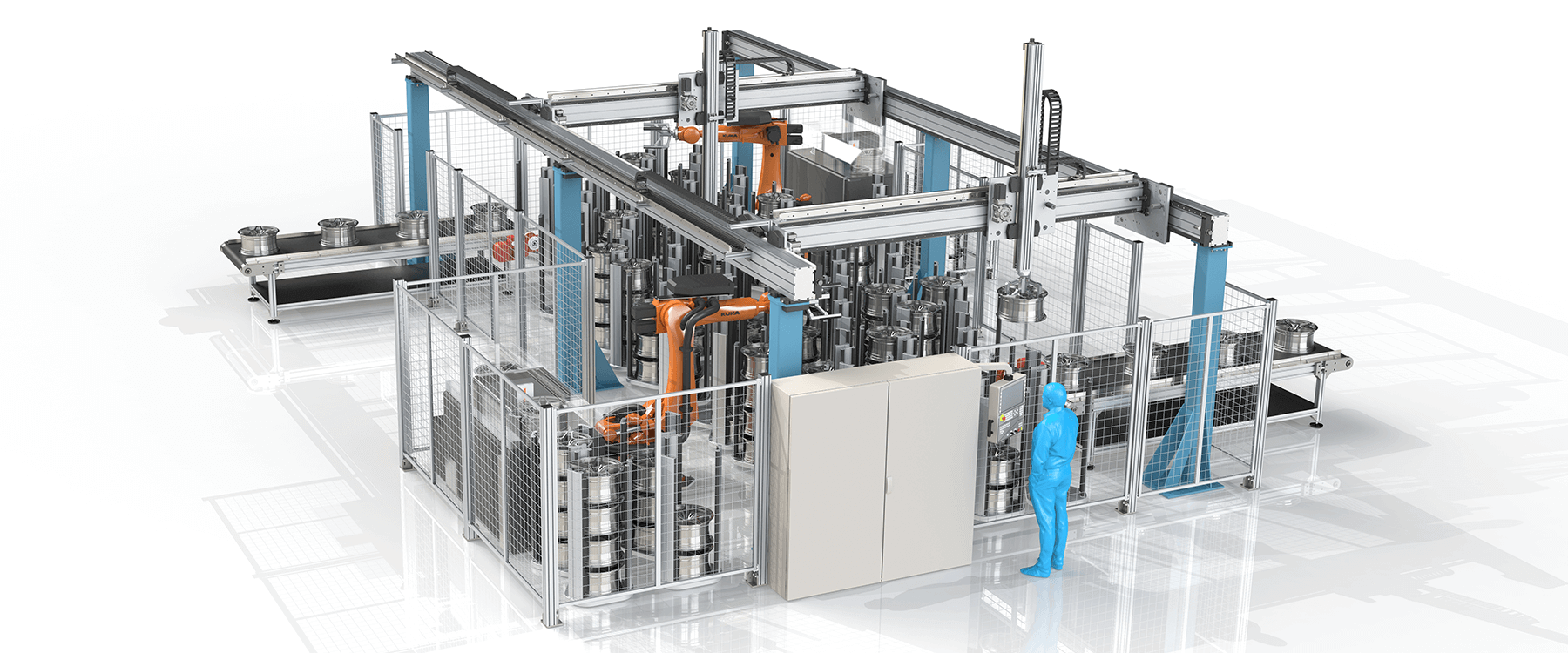

DESMA사의 유닛솔 기계는 무게가 상당한 대형 기계입니다. 주조 유닛 자체의 무게만도 270kg에 달하는데, 이는 리니어 가이드 위를 주행하면서 액체 폴리우레탄을 몰드에 부어주는 공정을 맡고 있습니다.

신발 제조업은 오랜 시간에 걸쳐 괄목할 만한 진화의 역사를 거듭해 왔습니다. 그 예로 밑창 제조공정 하나만도 수많은 개발단계를 거쳐오고 있습니다. 참고로 1950년대 이전까지 신발은 가죽으로 만드는 것이 당연한 사실이었지만, 갈수록 가죽을 구하기가 어려워져 수많은 신발 제조사들이 고무매트를 수작업으로 직접 잘라 밑창으로 다듬어가는 방식으로 제조방법을 전환하게 되었는데, 이렇게 정교하게 만들어지기까지 모두 37 단계를 거치기도 합니다. 이런 상황에서 시간당 수백 개의 부품을 주조하는 사출성형 기계의 출현은 수작업으로 제조하는 것보다 훨씬 빠르고 정확한데다 더 안정적이며 저렴한 대안이 되어주었습니다. 현재 전세계적으로 점점 더 많은 기성 신발 제조업체들이 이렇게 전문화된.

거대한 와플기계에서 와플을 찍어내듯 신발 밑창 만들기

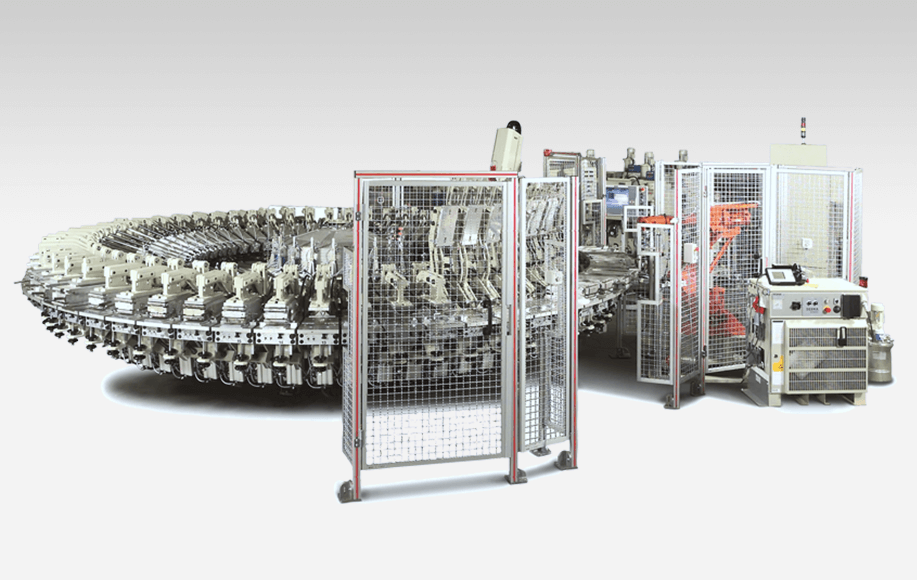

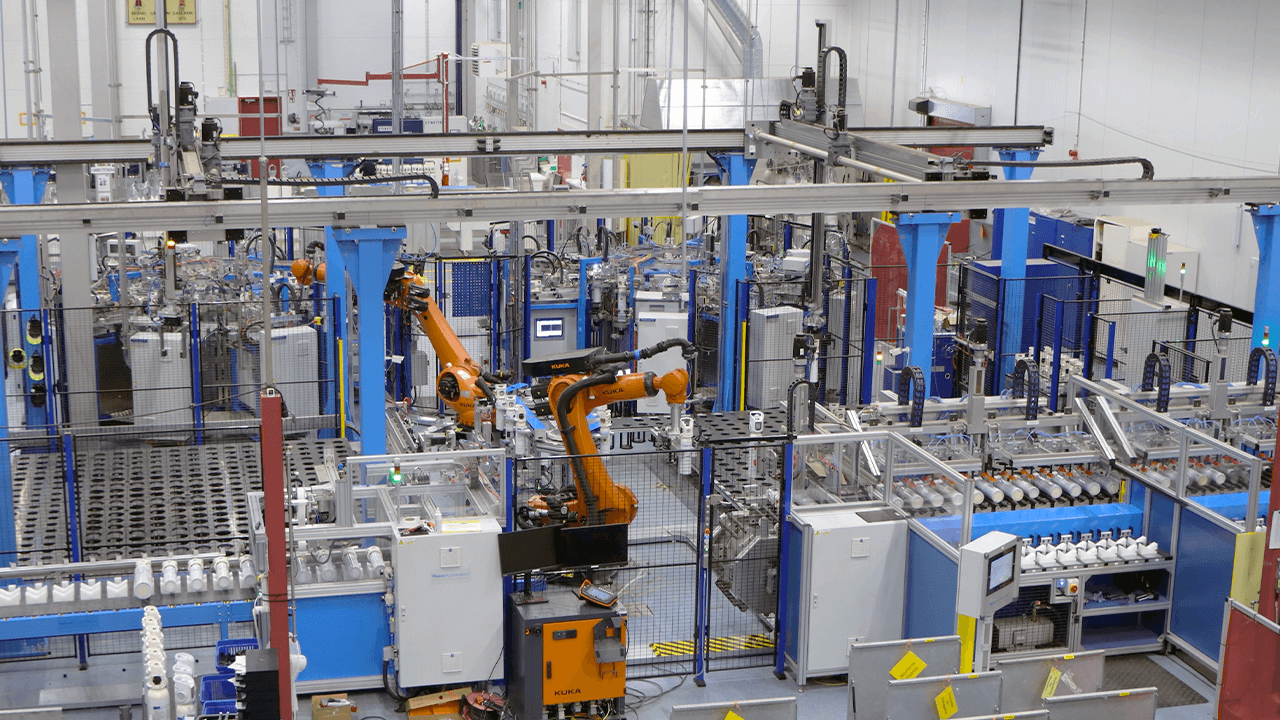

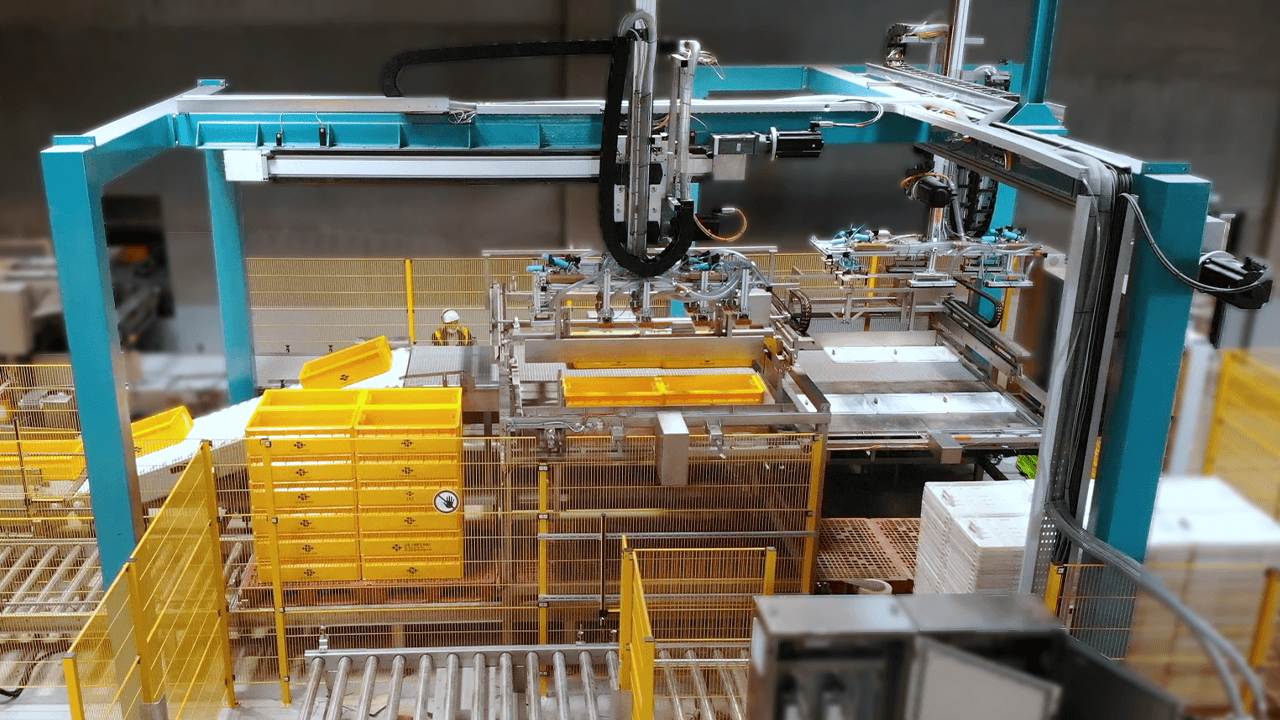

DESMA의 사출 성형기계는 거대한 바퀴가 옆으로 누워 있는 것을 연상시킵니다. 이 기계의 둘레를 따라 밑창용 몰드를 모두 60개까지 취부 가능하며, 회전식 테이블 옆에는 반응 주조장치를 아래로 내려주는 리니어 암(팔)이 달린 별도의 장비가 있습니다. 반응 주조장치는 약 6초 이내에 신발바닥이 편안하고 내구성을 갖도록 해주는 고무 폴리머인 액체 폴리우레탄으로 몰드를 채워줍니다. 몰드가 다 채워지고 나면, 턱 기능을 하는 장치 2개가 오른쪽에서부터 왼쪽으로 틀을 닫아줍니다. 그 다음 위쪽에서 스탬프가 나와 각 밑창의 모델명을 액체 폴리우레탄에 새기고, 이 액체가 경화되는 동안 마치 거대한 와플기계처럼 휠이 시스템 주변을 돌게 됩니다. 이렇게 경화작업이 끝나고 신발 밑창이 완성되면 수작업으로 제품을 꺼내주고, 몰드는 다음 사용을 위해 깨끗이 솔질해 줍니다.

도전 과제: 270kg의 탑재 하중을 견딜 리니어 가이드 찾기

DESMA 신발제조사는 사출 성형기계 분야에서 세계적인 선도업체입니다. 1946년 독일에서 설립된 이 회사는 95%의 수출 점유율을 차지하고 있으며 전세계 고객들로부터 그들의 시스템에 대해 호평을 받고 있습니다. 이들은 아시아 지역에서도 40년 이상 운영중인 공장을 보유하고 있습니다. 주조 유닛의 무게는 최대 270kg이며 리니어 레일 위를 앞뒤로 주행하는데 적게는 수 주나 수개월, 많게는 여러 해나 혹은 수십 년에 걸쳐 작동하는 시스템입니다. 따라서 특히 더 강력하고 안정적이며 부드러운 리니어 가이드가 필요할 수 밖에 없습니다.

해결책: HepcoMotion의 강력한 리니어 테크놀로지

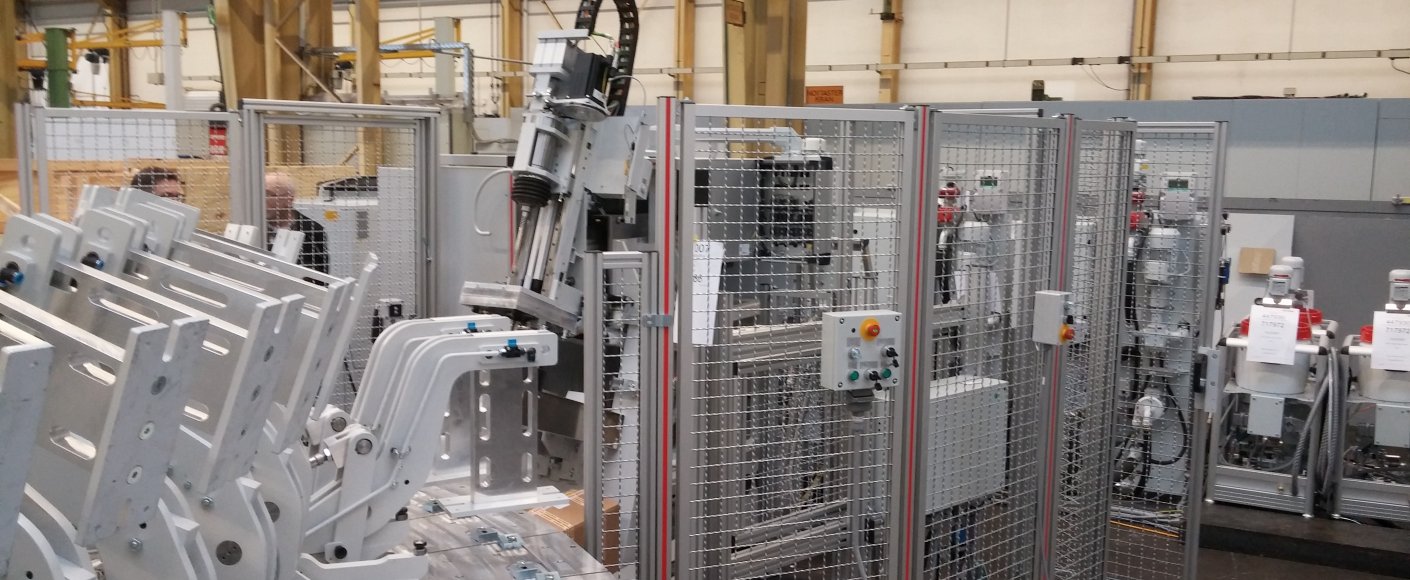

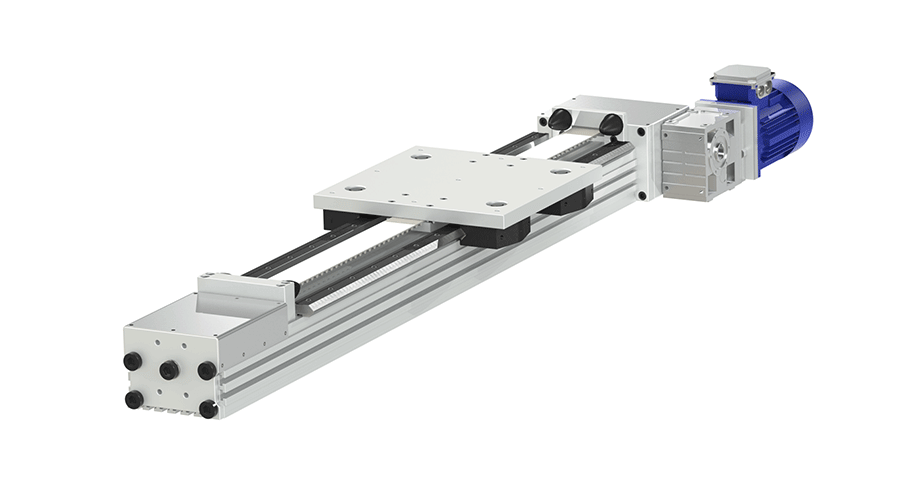

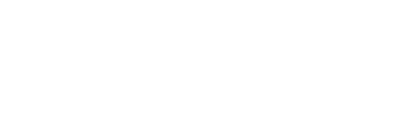

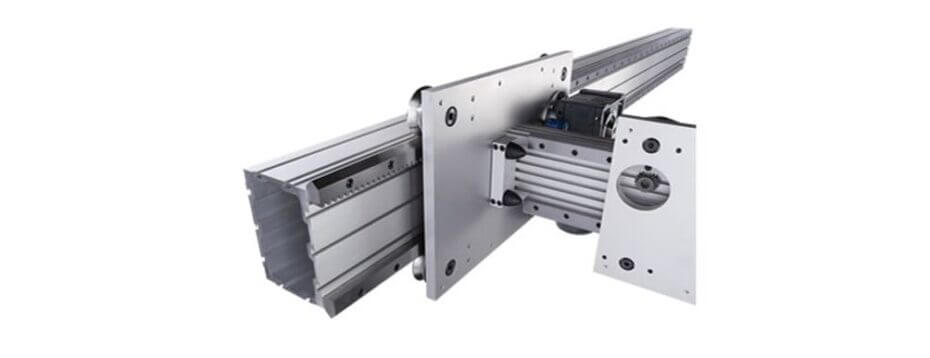

저희 HepcoMotion은 1969년부터 리니어 모션 시스템과 자동화 부품 개발을 전문으로 해오고 있는 기업입니다. 가장 무거운 하중을 처리하도록 설계된 가이드인 ‘HDS2 중하중 리니어 시스템’ 제품도 자사의 인기 제품군 가운데 하나입니다. 여기에는 무게가 미터당 24kg, 가로 130mm, 세로 220mm인 견고한 알루미늄 빔인 HB25 제품이 있습니다. 따라서 주조 유닛의 팔(arm) 기능을 위해 HB25빔을 1300mm 길이만큼 사용하여 턴테이블 위로 구동시켜 몰드에 액체 폴리우레탄을 채워주는 공정을 수행하게 해주었습니다.

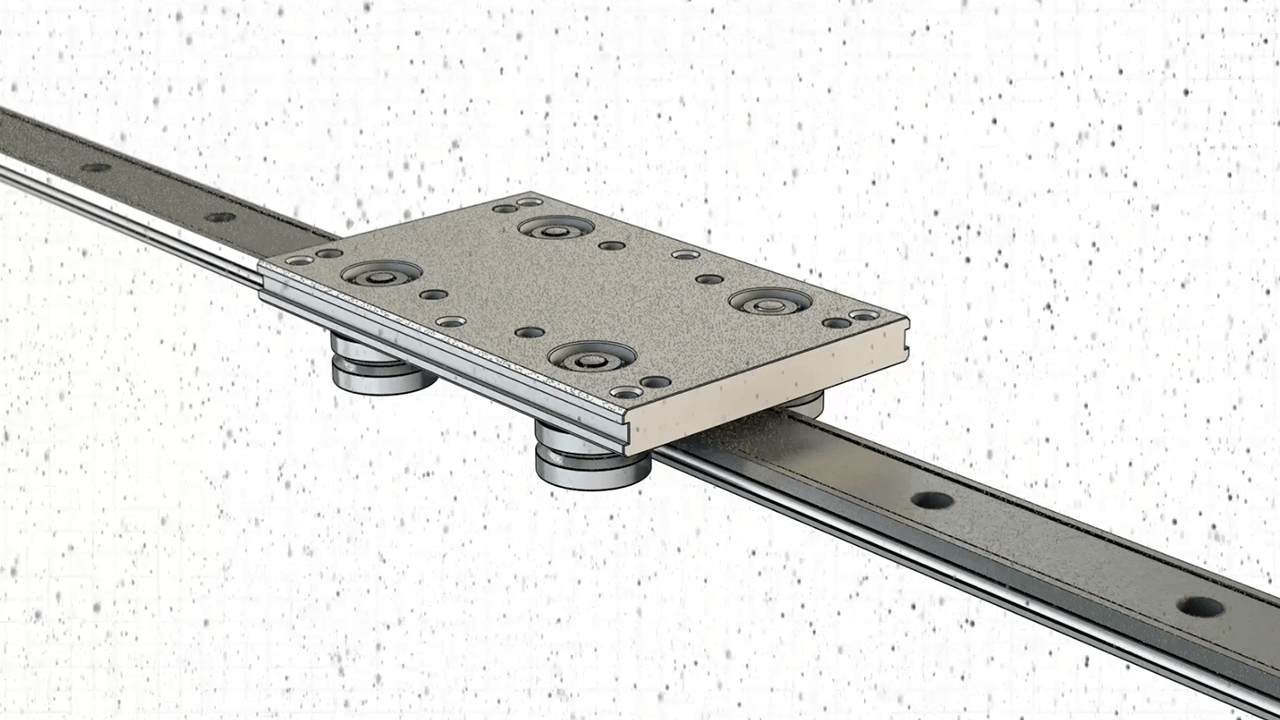

HB25 빔의 각 코너에는 싱글-에지 스테인리스강 슬라이드가 장착되어 있습니다. 이때 슬라이드 V면의 반대쪽인 아래쪽 슬라이드 면에는 랙이 절단 가공되어 있습니다. 주조 유닛은 각각 4개의 V 베어링으로 주행하는 두 개의 캐리지 플레이트위에 장착됩니다. Hepco의 V 베어링 기술이 가진 장점은 기계는 계속 작동시켜 주면서 동시에 우리 제품만의 고유한 셀프-클리닝 기능을 제공한다는 점인데, 바로 이러한 특징들이 본 어플리케이션에는 매우 적합한 선택이었습니다. 캐리지의 이송은 피니언에 의해 이루어지며, 피니언 역시 캐리지 플레이트에 장착되어 모터로 구동이 됩니다.

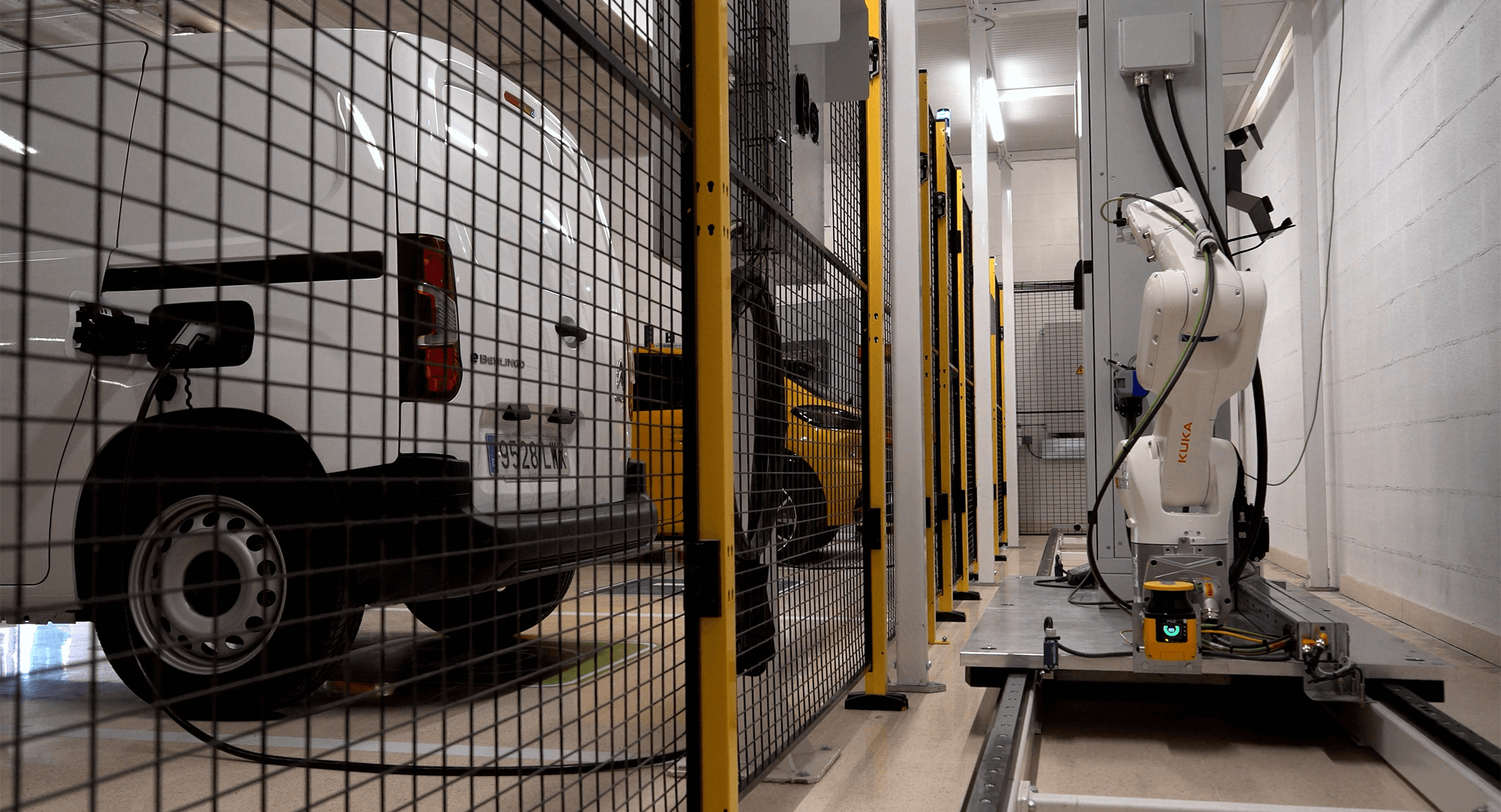

캐리지는 완전 작동 시마다 100mm씩 앞뒤로 움직입니다. 피니언은 정밀 연마급 및 경화형 스틸로 만들어져 제품의 신뢰도를 높였습니다. 자동 윤활 시스템은 랙과 피니언에 윤활유를 일정한 수준으로 분사해주어 저마찰 운동을 보장해줄 뿐만 아니라 마모감소 및 수명연장 효과를 보장해줍니다.

“이번 시스템의 구성은 매우 특이합니다. 일반적으로 슬라이드는 2개의 평행한 구조의 빔 위에 장착이 됩니다. 하지만 이번 경우에는 하나의 빔 위에 4개의 슬라이드를 조립함으로써 공간 절약효과는 물론이고, 높은 탑재하중의 효과적인 관리 및 오랜 가동시간에도 안전하고 고장이 없는 작동을 보장해 줍니다.”

뛰어난 리니어 기술로 유지보수 필요성 감소

HepcoMotion의 우수한 리니어 모션 기술력은 유지보수 비용을 절감시켜줍니다; 가령 캐리지에 플레이 현상이 나타날 때마다 부품을 교체해주어야 하는 전통적인 볼베어링 방식의 시스템과 달리 Hepco 제품은 편심 V 베어링 조정을 통해 간단히 플레이를 제거해줄 수 있습니다. 또한 베어링의 니트릴 씰을 통해 이물질의 침투가 방지되며, 내부적으로 윤활이 되어 있어 오랜 수명과 함께 저마찰운동이 가능합니다. “HepcoMotion 부품들의 이러한 특징들은 거친 작업환경에서의 다운타임을 줄여주어 생산성을 향상시켜줍니다”라고 Mark는 평가하고 있습니다.

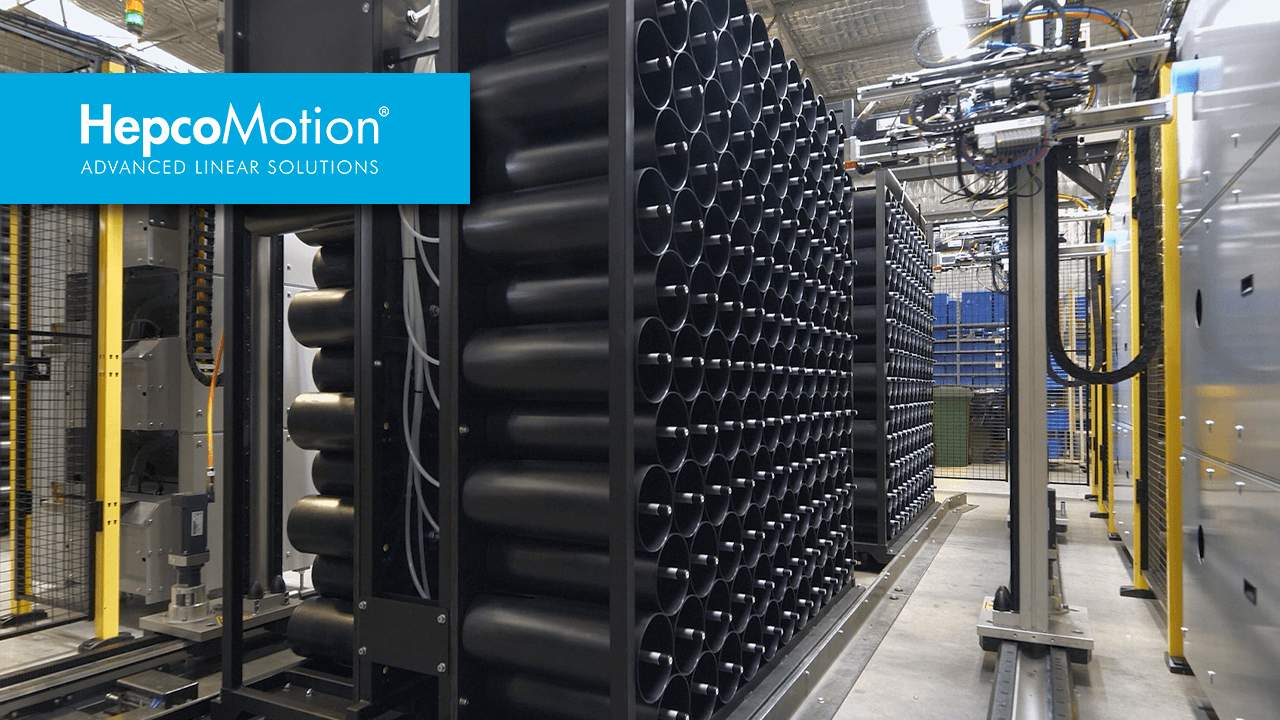

연관 추천 제품

문의하기

Tel 영업부: +82 (0) 31 352 7783

Email [email protected]

주소

경기도 화성시 정남면

시청로 1580-29 (백리 71-16)

우편번호: 18521

-

1580-29 Sicheong-Ro,

Jungnam-Myun, Hwasung-City,

Kyunggi-Do

(Postal Code: 18521)

제출 양식