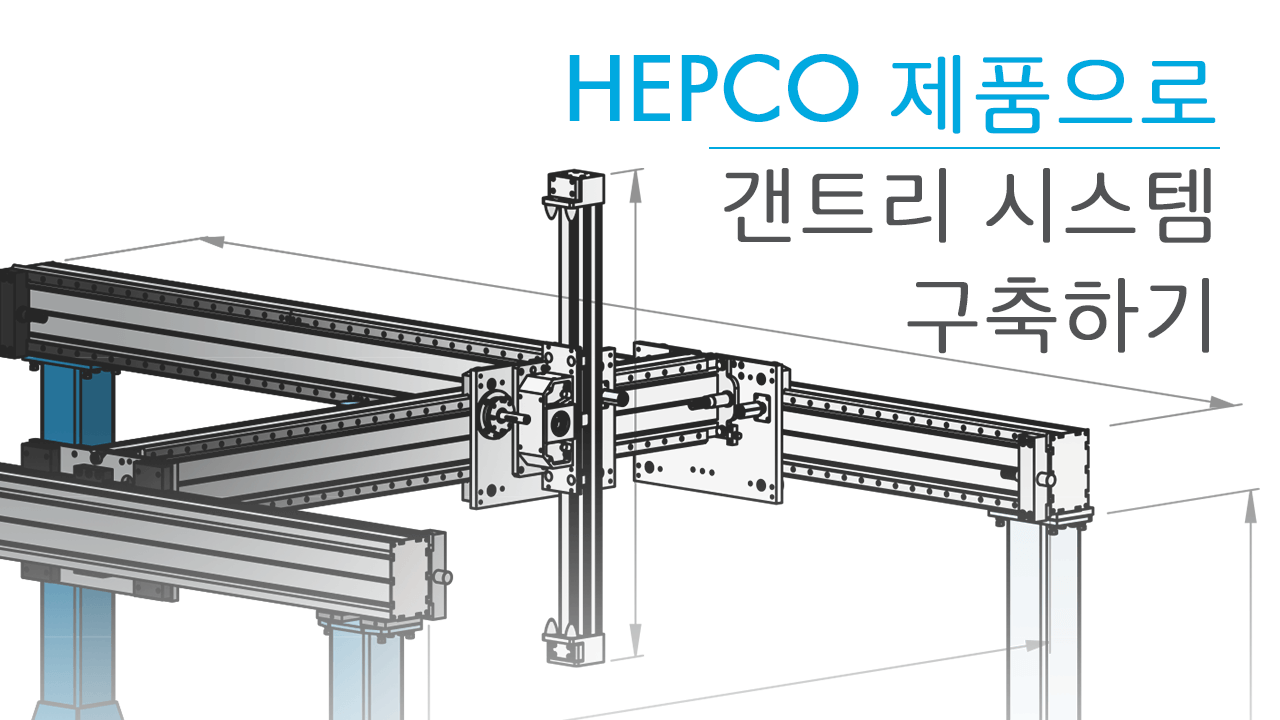

리니어 모션 전문가인 HepcoMotion은 최근 멀티-스테이션 화학처리 디핑 공장에서 자체 슬라이드와 링, 트랙 시스템의 표면 흑착색 처리를 위한 핵심 공정 시스템을 업그레이드하는데 자사의 HDS2 랙 구동 갠트리 시스템을 사용하였다.

흑착색이란 금속 제품의 색상을 검은색으로 바꾸어 제품의 색상을 일관적으로 관리할 수 있는 공정이다. 흑착색 공정은 Hepco의 모든 제품(단, 스테인리스 스틸이나 스페셜 주문제품 제외)을 처리하기 때문에 핵심 제조 공정 중 하나이다.

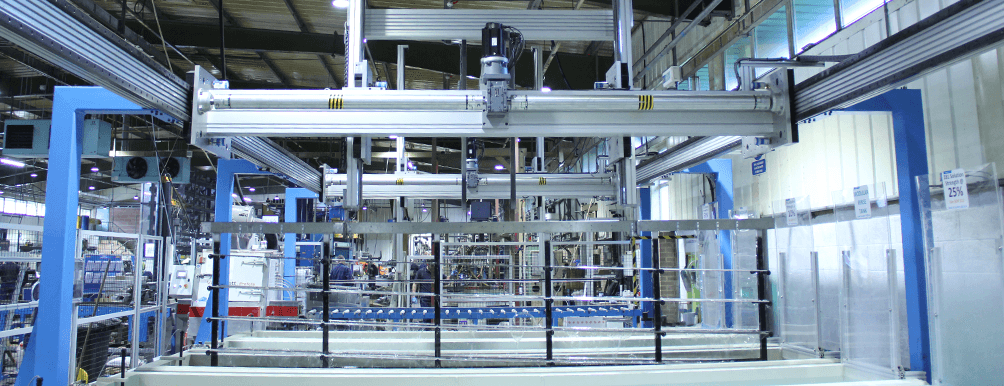

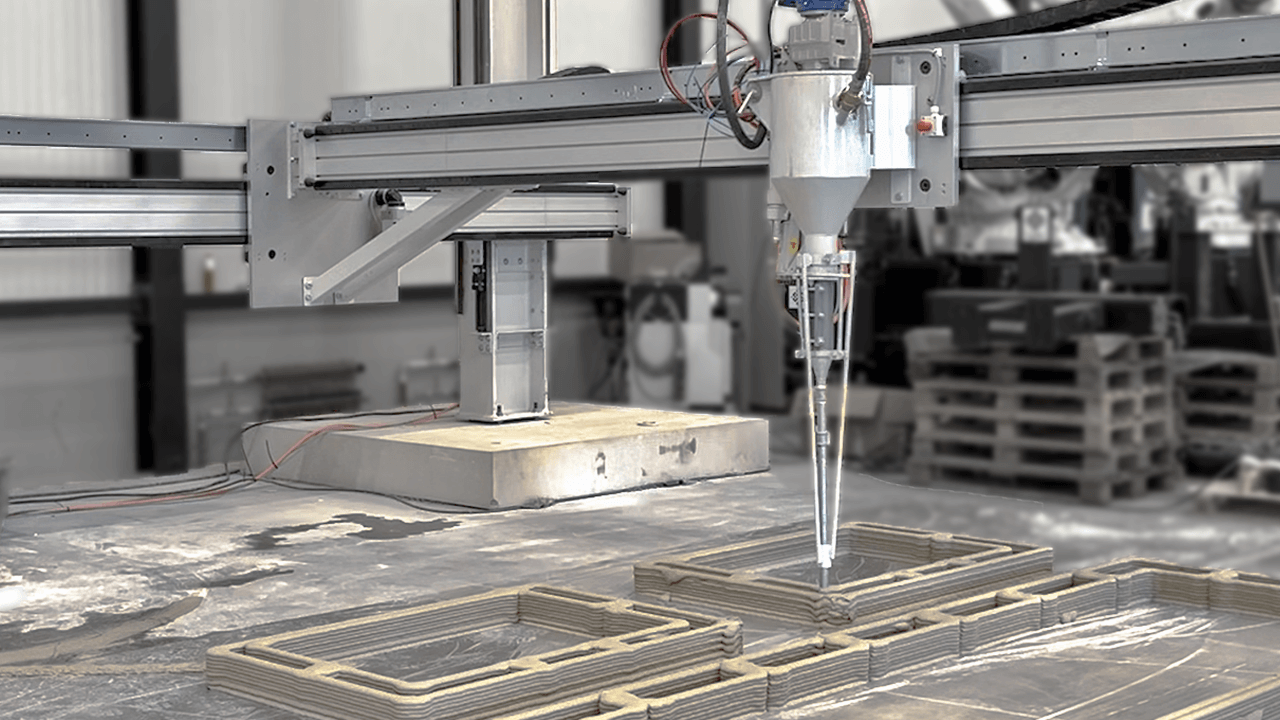

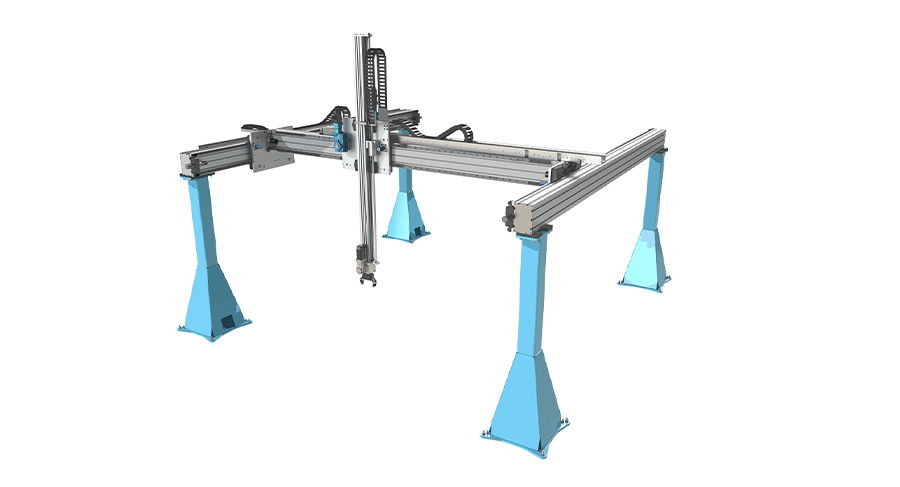

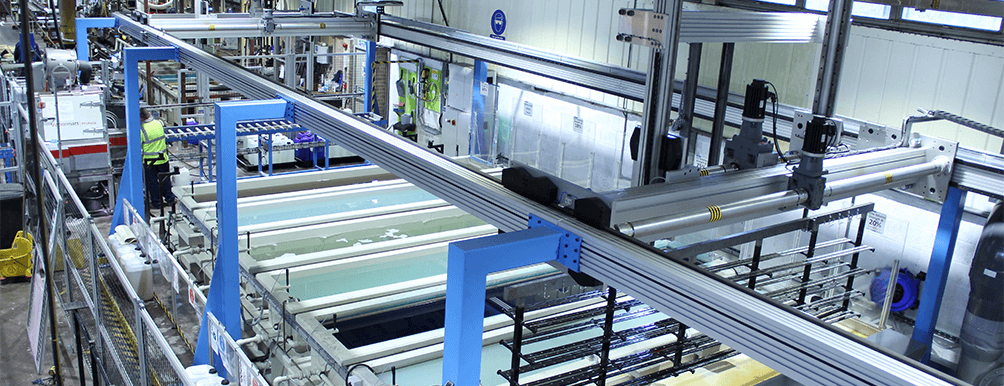

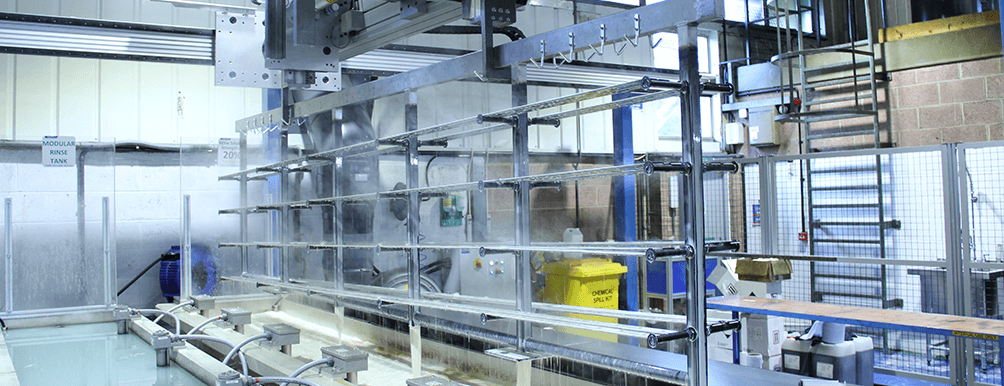

이 디핑 공장은 16m에 걸쳐 각 7개의 디핑 탱크(화학품 탱크 4개와 헹굼용 정수 탱크 3개)로 이루어져 있다. 슬라이드는 한 번에 최대 4.32m 길이의 슬라이드 16개를 수용할 수 있는 디핑 모듈에 고정되어 있다. 그 다음 갠트리가 디핑 모듈을 들어올려 각 7개의 탱크로 이동시켜준다. HepcoMotion의 HDS2 중하중 리니어 가이드를 사용하여 제작한 갠트리는 여러 V 베어링과 리니어 부품들이 무거운 하중을 적절히 처리해준다. Hepco의 HDS2 갠트리는 별도의 유지보수 없이 고하중을 감당할 수 있는 시스템이므로 이번 어플리케이션에 매우 적합한 제품이다.

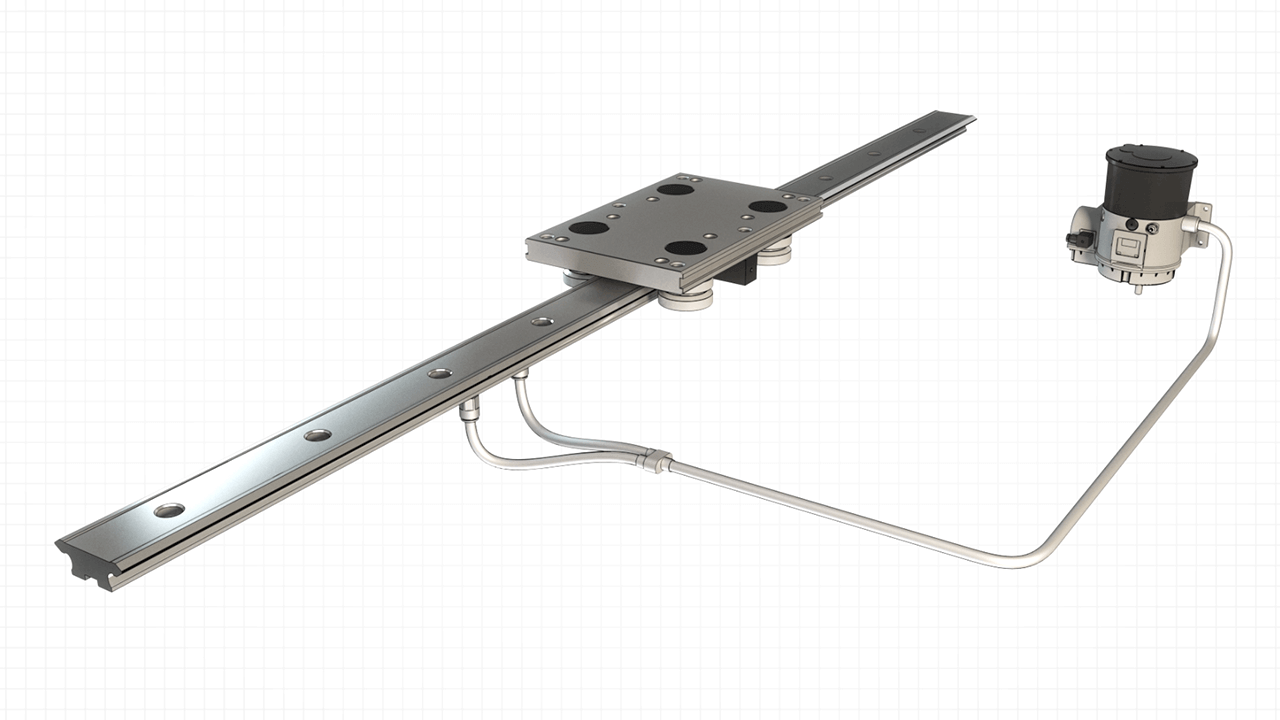

X-축

X-축은 16.16m 길이의 HB25 알루미늄 빔 2개로 구성되며, 각각 2개의 싱글 에지 HD 슬라이드가 장착된다. 한쪽 빔에는 V 슬라이드를, 또 다른 빔에는 플랫 트랙을 사용하여 두 빔 사이 평행도의 오차를 허용해준다. +/- 2.5mm의 여유로운 평행도 오차범위는 시스템을 정확하게 조립하는 데 필요한 설치시간을 줄여준다. 더욱이, 미스얼라인먼트에 대한 허용오차는 시스템이 오프셋 하중을 처리할 수 있도록 보장한다. 랙 컷 타입의 슬라이드에는 MOD 3의 랙 옵션이 장착되어 있으며, 더 높은 하중을 수용하기 위해 6개의 베어링이 장착되어 있는 캐리지를 사용한다.

X-축은 0.5m/s의 지정속도로 이동하면서, 슬라이드가 디핑 모듈에서 이탈하지 않게끔 안정적이고도 부드러운 속도로 이동하도록 최적화 되어있다. 참고로 슬라이드에 흑착색이 되지 않는 부분이 생길 수 있으므로 모듈에 슬라이드를 고정하지는 않는다. 참고로 HDS2의 최대속도는 4m/s까지 가능하다.

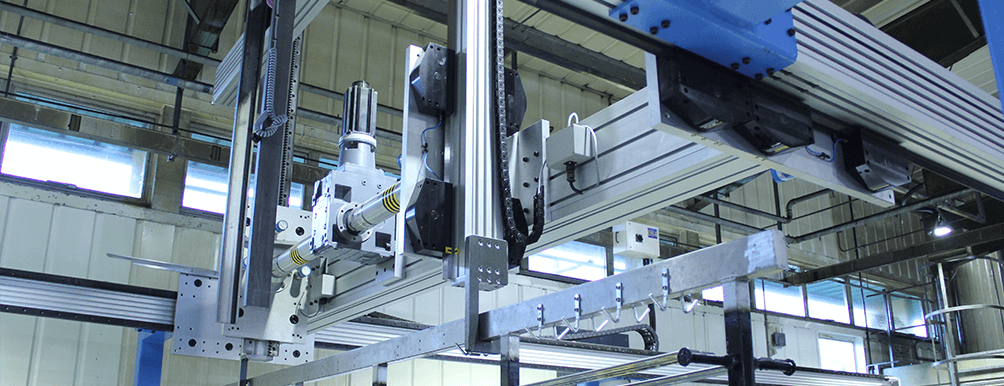

Z-축

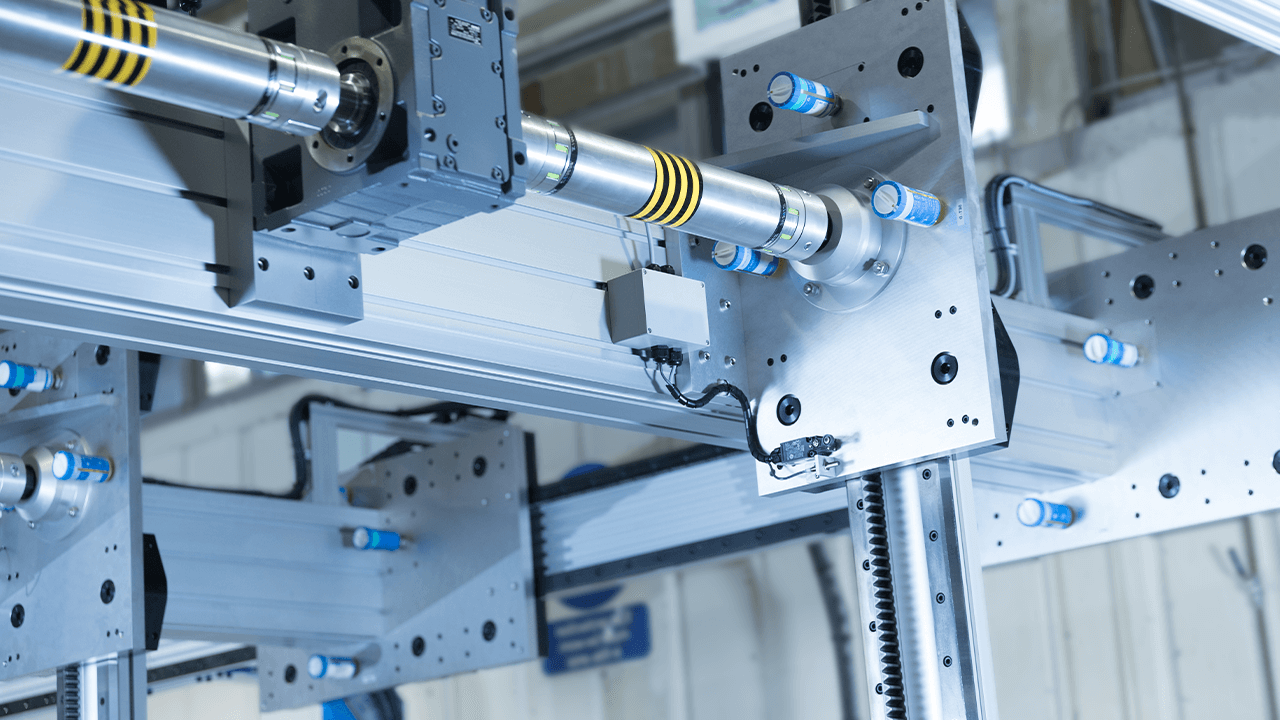

Z-축에는 페이로드가 700kg인 HDS2 ESR 슬라이드(HS24ESRV)를 사용하였는데 이는 표준형 HDS2 슬라이드의 하중용량보다 최대 4배의 용량을 제공한다. ESR 슬라이드는 고품질 강철을 정밀 가공한 것으로, 뛰어난 하중용량과 내마모성을 위해 표면이 경화처리 되어 있다. MOD 5 랙과 함께 제공되는 이 슬라이드는 Hepco의 HDS2 부품에 직접 장착하여 고객의 귀중한 조립시간을 절약하도록 설계되었다. 슬라이드는 빔에 장착되며 모터와 기어박스 및 드라이브 샤프트 등을 취부하여 수직 및 수평 운동을 제공해준다.

스트로크 길이가 1.5m인 Z-축은 0.5m/s로 이동하면서 슬라이드를 디핑 탱크에서 올리고 내려준다. 길이가 4m인 시스템에 안정성을 주기 위해 2개의 헤드를 사용하였는데 이는 꽤나 도전적인 형태와 크기이다. 탱크에서의 작업시간은 각 탱크마다 30초에서 240초까지로 다양하다. 각 화학품처리용 탱크들 사이에는 정수 탱크를 두어 슬라이드를 깨끗한 물로 헹궈줌으로써 화학물질의 교차 오염을 방지하였다.

반복 운동

디핑 모듈은 한 탱크에서 다른 탱크로 이동하기 때문에 부드러운 반복운동이 가장 중요하다. 이를 위해 길이가 16m에 달하는 갠트리 시스템에서 반복되는 위치에 +/- 0.25mm공차로 디핑 모듈을 정렬해주어, 슬라이드가 해당 탱크 위에 정확하게 배치되게끔 해주었다. 갠트리는 출발위치로부터 일정 간격으로 배치된 각 7개의 탱크로 이동한 다음 다시 출발 위치로 정확하게 돌아오도록 프로그램되어 있는데, 이는 적절히 선정된 드라이버와 기어박스뿐만 아니라 Hepco HDS2 제품이 가진 강성과 정확성 때문에 가능한 것이다.

낮은 유지보수 관리

이번 시스템은 긴 거리에다 무거운 하중을 가진 까다로운 어플리케이션이므로 최소한의 유지관리가 핵심 요건이었다. 흑착색 공정이 진행되는 동안 재윤활 같은 정기적인 유지보수 작업으로 인해 기계를 일부 멈추게 될 경우, 주문 및 납기일정은 그만큼 영향을 받게 된다. 따라서 기계를 주기적으로 멈추지 않고 최소한의 유지보수 작업만 하는 것은 매우 중요한 요건이다.

이를 위해 별도의 유지보수가 거의 필요 없는 캡 와이퍼를 사용하여 효과적인 밀폐 및 보호기능을 제공함과 동시에 가이드 프로파일에서 나오는 이물질도 제거해주었다. 또한 갠트리에는 자동 윤활 시스템이 있어 슬라이드와 V 베어링 사이 접촉면에 직접 윤활유를 도포해주어 지속적인 슬라이드 윤활이 이루어지게 할 수 있다. 이렇듯 재윤활을 위해 주기적으로 시스템을 정지시킬 필요가 없으므로 다운타임을 줄여줄 뿐만 아니라 기계의 효율은 높일 수 있다.

유지보수 작업이 필요한 경우라도, 그 보수 공정이 간단하여 생산 시간에 그다지 큰 영향을 주지 않는다.

Hepco의 HDS2 갠트리 캐리지에 사용된 모든 베어링은 분리 가능형 제품이므로 캐리지를 해당 축의 끝까지 밀고 가서 뺄 필요 없이 캐리지에서 바로 분리가 가능하다. 따라서 전체 공정을 따라 최소한의 다운타임 내에 신속한 보수작업이 가능하다. 또한 윤활 조건에서는 가이드를 교체할 필요도 없다.

V 가이드 기술

Hepco HDS2 갠트리 시스템은 정밀 V 가이드 기술을 기반으로 한다. Hepco의 V 가이드 시스템은 이물질을 배출하는 독특한 와이핑 기능을 가지고 있어 Hepco의 제조공장과 같이 거친 작업 환경에서도 원활하게 작동한다. 베어링의 외경이 내경보다 더 빠른 속도로 이동하면서 생기는 속도의 차이로 중심부 근처에 있는 입자들이 바깥쪽으로 밀려나가 결국 배출이 되는 것이다. 즉, 슬라이드와 베어링 접촉면의 기하학적 구조로 인해 가운데에 있는 이물질들이 나선형 운동에 의해 베어링 외경까지 밀려나가 주행 면으로부터 방출이 된다.

품질 향상

HepcoMotion이 이전에 사용했던 리니어 시스템은 슬라이드를 컨베이어에 올려 서로 다른 스프레이 작업부스를 통과하면서 해당 화학물질이 분사되는 작동방식이었다. 하지만 이 시스템의 가장 큰 문제는 완성된 슬라이드의 흑착색이 일관되게 처리되지 않아 품질관리가 힘든 점이었다. 게다가 기존의 시스템을 작동하기 위해서는 적어도 3명 이상이 필요했지만, 새로운 자동화 시스템으로는 1명의 인원이면 충분하였다. 이렇듯 신규 갠트리 시스템은 좁은 폭의 슬라이드를 매 1분마다 0.9m씩 처리해 냄으로써, 품질향상뿐만 아니라 인건비까지 대폭 절감시켜 주었다.

연관 추천 제품

문의하기

Tel 영업부: +82 (0) 31 352 7783

Email [email protected]

주소

경기도 화성시 정남면

시청로 1580-29 (백리 71-16)

우편번호: 18521

-

1580-29 Sicheong-Ro,

Jungnam-Myun, Hwasung-City,

Kyunggi-Do

(Postal Code: 18521)

제출 양식